Das Messer ist sicherlich eines der entscheidendsten Teile an jedem Schneideplotter. Daher ist es kaum verwunderlich, das sich auch ein Vielzahl von Fragen um das Messer bzw. um verschiedene Messerformen oder Messergeometrie drehen.

Hier wollen wir Ihnen eine kleine Übersicht zum Thema Klingenwinkel geben.

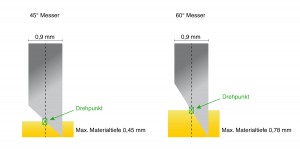

Das Messer der Schneideplotter ist in etwa so geformt wie hier im Bild dargestellt.

Die Messergeometrie ist im Prinzip recht einfach.

Die Klinge ist unten schräg angeschliffen und in der Mittelachse (Strichlinie) frei drehbar gelagert. Die Spitze der Klinge sitzt außerhalb der Drehachse und verhält sich somit vergleichbar dem Spornrad an einem Einkaufswagen. Die Kraft zur Steuerung der Klinge wird in dem Bereich gewonnen, der in Schnittrichtung hinter der Drehachse liegt.

Eine Richtungsänderung im Drehpunkt führt über den Hebelarm (im Bild oben rot Markiert) zwischen Drehpunkt und der Messerspitze (bei dünner Folie) zu einer Steuerung der Klinge.

Legt man nun aber ein dickes Material in den Plotter ein, so ändern sich die Verhältnisse etwas.

Wächst das Material nun aber über den Drehpunkt hinaus, so entsteht vor dem Drehpunkt eine entgegengesetzte Kraft, die gegen die Messersteuerung arbeitet. Daher darf das Material (Schnitttiefe) immer nur bis max. zu dem Drehpunkt reichen.

Bei einem 0,9 mm Messer mit 45° sind dies 0,45 mm.

Mit einem spitzeren 60° Messer (Winkel gemessen zwischen der Horizontalen und der Klinge) liegt der Drehpunkt deutlich höher. Bei einer 0,9 mm Klinge kommt man so auf eine max. Materialstärke oder Schnitttiefe von 0,78 mm.

Zum Teil spricht man hier auch von 30° Messern. Dabei ist dann der Winkel zwischen Klinge und der Senkrechten gemeint. Das ist etwas verwirrend, wir bleiben hier bei dem Ausdruck 60°-Messer.

Man setzt aber nun nicht immer die 60° Messer ein, da man für diese erhöhte Schneidetiefe auch Nachteile in Kauf nehmen muss.

Zum ersten und am leichtesten zu verstehen ist da die Empfindlichkeit dieser sehr spitzen Messer. Eine 60°-Klinge kann man durch die feine Spitze deutlich leichter beschädigen als ein 45°-Messer.

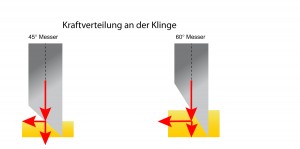

Als zweiter Nachteil muss man die ungünstigere Kraftverteilung in Kauf nehmen.

Die Schneidekraft, die von oben eingeleitet wird, kann man entsprechend der Geometrie in zwei Teilkräfte zerlegen. Dabei erkennt man, dass ein 60°-Messer mehr „schiebt“. Sprich das zu schneidende Material erfährt eine größere Querkraft und kann tendenziell eher verschoben werden oder „Wellen“ werfen.

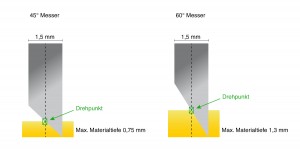

Bei professionelleren Geräten kann man nicht nur den Winkel der Klinge wählen, sondern auch die Stärke des Messers selbst. Es sind so für den CE6000-40 neben den üblichen 0,9 mm Messern auch noch solche mit 1,5 mm verfügbar.

Das 1,5er Messer ermöglicht größere Schneidetiefen als das 0,9er Messer, sonst sind die Verhältnisse vergleichbar.

Solche unterschiedliche Messer muss ein Plotter aber auch bedienen können. Die veränderte Geometrie setzt eine veränderte Berechnung des Schneidepfades voraus. Man kann also nicht einfach beliebige Messer in Geräte einsetzen, sondern nur solche, die vom Gerät unterstützt werden.

Sehr gut erklärt, vielen Dank für diesen wissenswerten Beitrag. Jetzt versteht man den Unterschied zwischen den einzelnen Messern etwas besser 🙂

toller erklärung und echt hilfreich für das verständnis.

Sehr gut erklärt, herzlichen Dank, hat mir sehr geholfen!

Danke für diese hochprofessionelle Erklärung. Super.